Guide

Drut oporowy prosty vs spiralny – który wybrać?

Proste linie czy spiral? To pytanie pojawia się przy każdym zakupie drutu oporowego. Drut oporowy prosty daje precyzję milimetrową, spiralny – szybkość i bezpieczeństwo przy grubych blokach. W tym artykule porównasz obie opcje pod kątem zastosowań, jakości cięcia i trwałości. Dowiesz się, który drut sprawdzi się w Twoich projektach i jak go dobrać do materiału. Wybierz świadomie i zaoszczędź czas oraz pieniądze!

Drut oporowy prosty vs spiralny – różnice konstrukcyjne

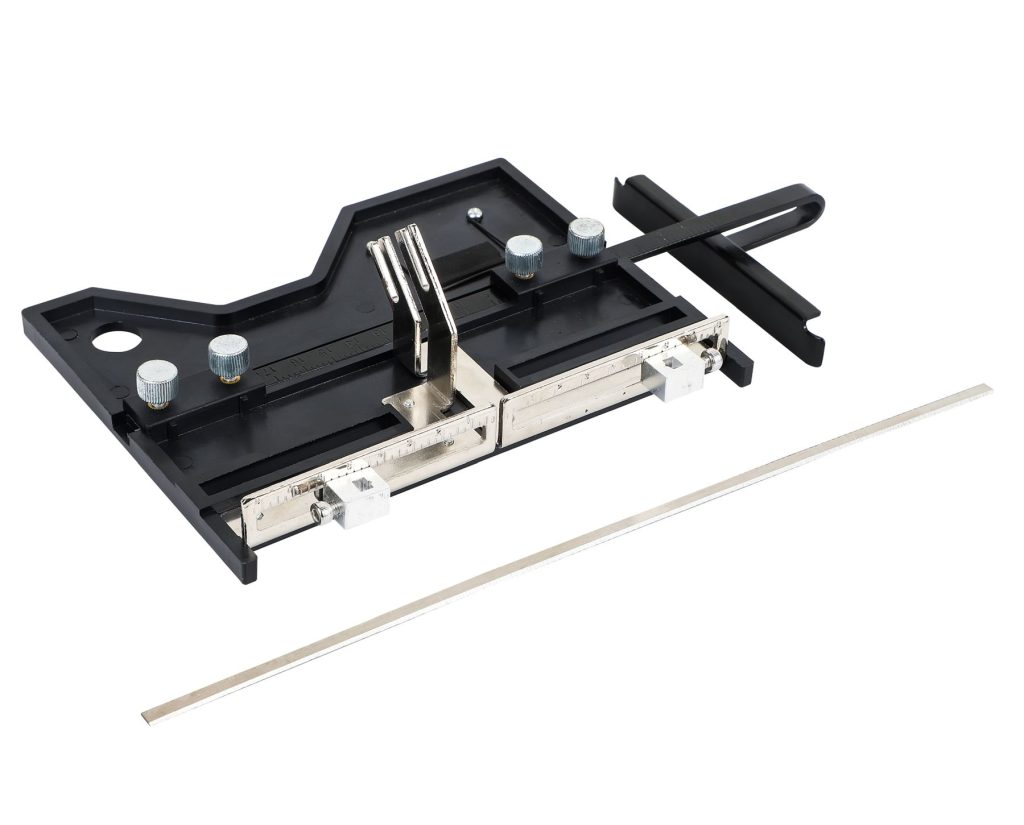

Prosty drut to klasyczna nitka metalowa naciągnięta między dwoma punktami. Spiralny drut ma formę sprężyny – skręcona spirala z większą powierzchnią roboczą. Prosty drut nagrzewa się równomiernie na całej długości, spiralny koncentruje ciepło w punktach styku ze spiralą. Dostępny u nas resistance wire w różnych konfiguracjach pozwala dobrać odpowiednią opcję do konkretnego zastosowania.

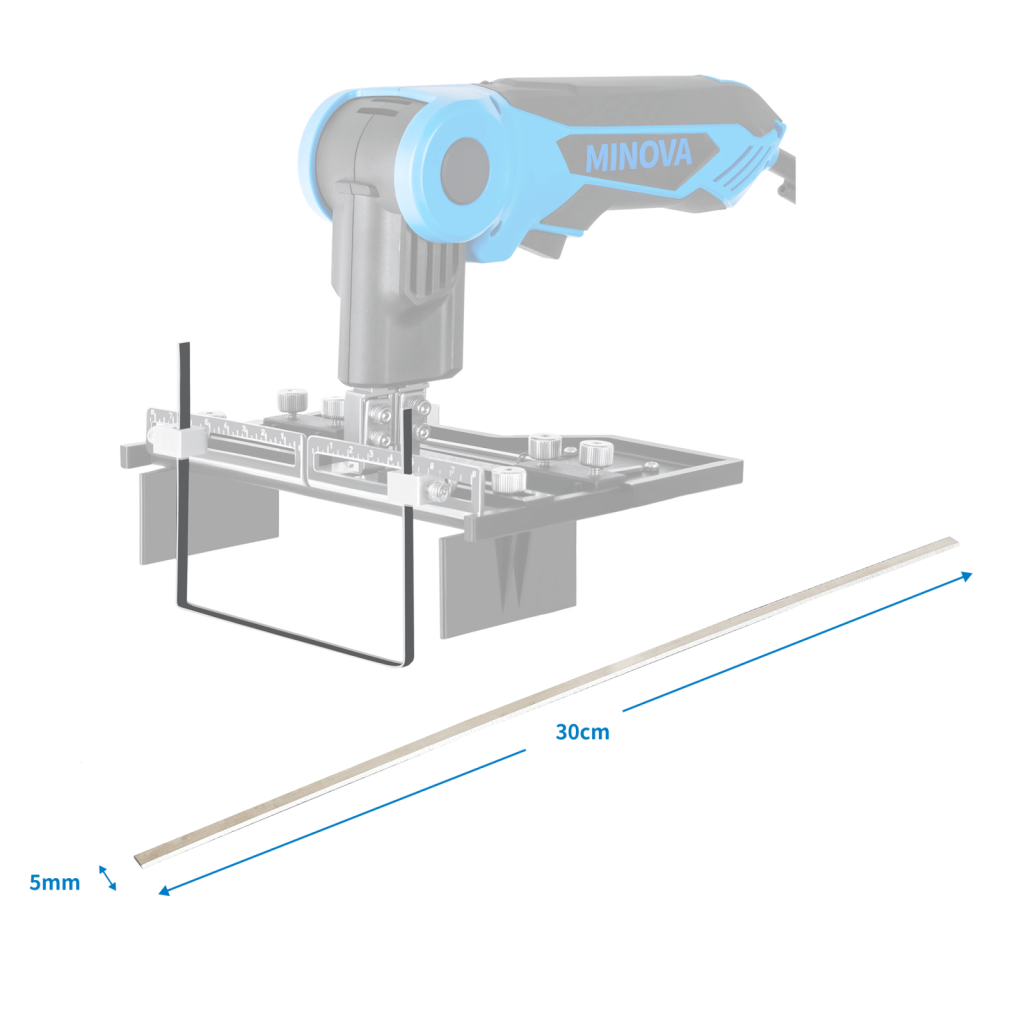

Prosty drut ma średnicę 0,6-1,0 mm i wymaga precyzyjnego napięcia. Spiralny jest grubszy (1,2-1,5 mm w spirali) i bardziej elastyczny – wybacza niedokładności w napięciu. Różnica w konstrukcji przekłada się na sposób pracy – prosty wymaga dokładnego prowadzenia, spiralny pozwala na szybsze tempo bez ryzyka zerwania.

Zastosowania drutu oporowego prostego

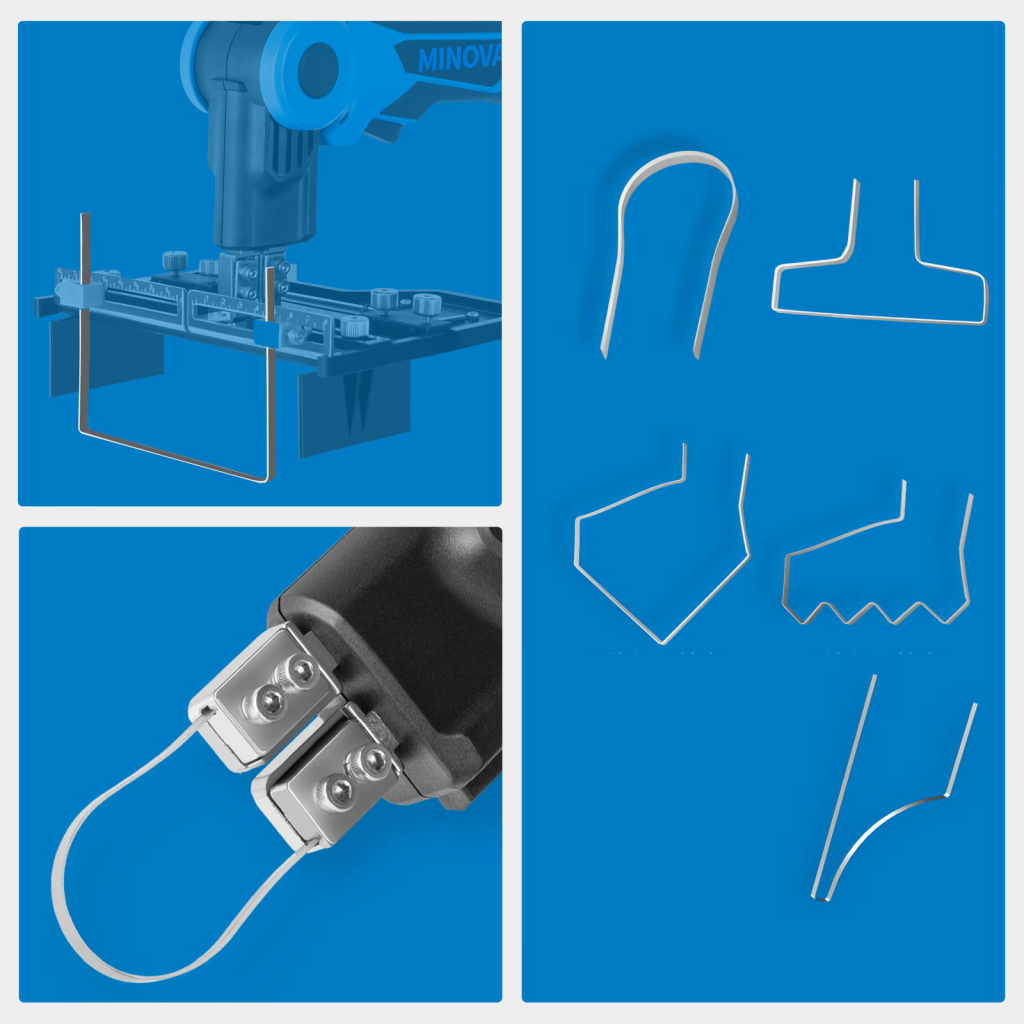

Prosty drut to wybór do precyzyjnych prac wymagających gładkich krawędzi. Dekoracje, makiety architektoniczne, elementy wymagające idealnie prostych linii – tam, gdzieliczy się dokładność. Przecinarka do cięcia styropianu Minova Pro 260W z prostym drutem pozwala na powtarzalne cięcia z tolerancją ułamków milimetra.

Najlepsze zastosowania dla drutu prostego:

- Cięcia dekoracyjne i artystyczne – precyzyjne kształty bez odchyleń.

- Cienkie płyty do 50 mm – gładkie krawędzie bez śladów spirali.

- Seryjne cięcie identycznych elementów – powtarzalność wymiarów.

- Cięcia pod kątem – stabilne prowadzenie bez wibracji.

Precyzyjne cięcia, cienkie płyty, dekoracyjne detale

Przy cienkich płytach prosty drut nie pozostawia śladów – powierzchnia jest gładka jak po szlifowaniu. Spiralny drut przy cienkich materiałach może pozostawiać delikatne fale na krawędzi. Więcej o zastosowaniach znajdziesz w publikacji: Nóż termiczny z drutem, gdzie opisujemy różne konfiguracje narzędzi.

Dekoracyjne detale wymagają pełnej kontroli – każde drgnienie drutu jest widoczne na finalnym elemencie. Prosty drut przy odpowiednim napięciu eliminuje wibracje i pozwala na prowadzenie linii z precyzją chirurgiczną. To kluczowe przy tworzeniu liter 3D, logotypów czy elementów scenograficznych.

Zastosowania drutu oporowego spiralnego

Spiralny drut sprawdza się przy intensywnej pracy z grubymi materiałami. Większa powierzchnia robocza przyspiesza topnienie, a elastyczna konstrukcja wytrzymuje większe obciążenia. Budowy, produkcja opakowań, cięcie bloków styropianu – wszędzie tam, gdzie liczy się tempo i odporność na uszkodzenia.

Kiedy spiralny drut jest lepszym wyborem:

- Grube płyty powyżej 100 mm – większa powierzchnia grzewcza przyspiesza cięcie.

- Intensywna eksploatacja – elastyczna konstrukcja jest bardziej odporna na zerwanie.

- Niewykwalifikowani operatorzy – wybacza błędy w prowadzeniu i napięciu.

- Cięcia prowizoryczne – gdy estetyka krawędzi nie ma znaczenia.

Grube płyty, szybkie cięcie dużych elementów

Przy blokach styropianu 200-300 mm grubości spiralny drut topi materiał znacznie szybciej niż prosty. Ciepło rozprowadza się wielopunktowo, co skraca czas cięcia o 20-30%. To istotne przy seryjnej produkcji, gdzie każda sekunda się liczy. Spirala jest też bezpieczniejsza – przy przeciążeniu odkształca się, zamiast pękać, co eliminuje niebezpieczeństwo odskoku gorącego drutu.

Jak wybrać drut do konkretnego projektu?

Wybór zależy od trzech czynników – materiału, grubości i oczekiwanej jakości wykończenia. Oferowany przez na sdrut nichromowy NiCr 80/20 w wersji prostej sprawdza się przy większości zastosowań profesjonalnych. Dla styropianu EPS do 80 mm wystarczy prosty drut 0,8mm. Dla styroduru XPS, lub grubych bloków, lepszy jest spiralny 1,2 mm.

Decyzja zależy od priorytetów:

- Precyzja i estetyka – prosty drut, wolniejsze tempo, idealne krawędzie.

- Tempo i wydajność – spiralny drut, szybsza praca, krawędzie wymagające szlifowania.

- Typ materiału – styropian toleruje oba, styrodur preferuje spiralny przy grubościach powyżej 100mm.

- Doświadczenie operatora – początkujący bezpieczniej pracują ze spiralnym.

Podział według materiału, grubości płyty i oczekiwanego efektu

Styropian EPS do 50 mm – prosty drut 0,6-0,8 mm, szybkie prowadzenie. Styropian EPS 50-150 mm – prosty drut 0,8-1,0 mm lub spiralny 1,2 mm, tempo dostosowane do grubości. Styrodur XPS do 80 mm – prosty drut 0,8-1,0 mm, wolniejsze prowadzenie z wyższą temperaturą. Styrodur XPS powyżej 80 mm – spiralny drut 1,2-1,5 mm, stabilne napięcie i odpowiednia moc zasilacza minimum 200W.

Porównanie jakości cięcia i powtarzalności

Prosty drut daje powtarzalność na poziomie 0,1–0,5mm przy odpowiednim napięciu i prowadzeniu. Spiralny ma tolerancję 0,5–1,5mm ze względu na wielopunktowy kontakt z materiałem. Różnica jest widoczna tylko przy wymagających projektach – standardowe docieplenia nie wymagają takiej precyzji. W Pro–cut doradzamy przy wyborze drutu do konkretnych zastosowań, bo nie ma uniwersalnego rozwiązania.

Trwałość obu typów jest porównywalna przy prawidłowej eksploatacji. Prosty drut wytrzymuje 40-60 godzin pracy, spiralny 50-80 godzin ze względu na grubszą konstrukcję. Częstsze przegrzewanie i nagłe zmiany temperatury skracają żywotność obu typów. Regularnie sprawdzaj napięcie i wymień drut przy pierwszych oznakach nierównomiernego cięcia.

Kiedy warto inwestować w oba typy drutu?

Profesjonalne warsztaty potrzebują obu opcji. Prosty do prac wykończeniowych i precyzyjnych, spiralny do szybkiego dzielenia bloków i cięć roboczych. Koszt zestawu obu typów to 100-150 zł, co zwraca się przy pierwszym większym projekcie wymagającym różnych technik. Jedna przecinarka z możliwością szybkiej wymiany drutu daje elastyczność niedostępną przy posiadaniu tylko jednego typu.

Hobbystom wystarczy zazwyczaj prosty drut – większość projektów domowych nie wymaga tempa produkcji przemysłowej. Wyjątkiem są osoby pracujące z bardzo grubymi blokami przy ociepleniach fundamentów – tam spiralny znacznie przyspiesza pracę. Sprawdź nasze zestawy startowe z drutami obu typów i przekonaj się, która opcja lepiej pasuje do Twojego stylu pracy!

FAQ – najczęściej zadawane pytania o drut spiralny vs prosty

Jak grubość drutu wpływa na precyzję i jakość cięcia?

Cieńszy drut (0,6-0,8 mm) daje większą precyzję i gładsze krawędzie, ale jest mniej wytrzymały – grubszy (1,0-1,5 mm) wytrzymuje większe obciążenia, ale pozostawia szerszą szczelinę cięcia.

Czy spiralny drut jest bezpieczniejszy przy dużych elementach?

Tak, spiralny drut jest elastyczny i przy przeciążeniu odkształca się, zamiast pękać, co eliminuje ryzyko odskoku gorącego drutu – to istotne przy pracy z grubymi blokami wymagającymi dużej siły.

Jak często trzeba wymieniać drut prosty i spiralny?

Prosty drut wymaga wymiany co 40-60 godzin intensywnej pracy, spiralny wytrzymuje 50–80 godzin – obydwa należy wymienić natychmiast przy pierwszych oznakach nierównomiernego cięcia lub miejscowego ścienienia.

Czy drut spiralny sprawdzi się przy cienkich płytach?

Spiralny drut można użyć przy cienkich płytach, ale pozostawi delikatne fale na krawędzi przez wielopunktowy kontakt – do precyzyjnych prac przy płytach poniżej 50mm lepszy jest prosty drut.