Útmutató

Grubość drutu oporowego – jak wpływa na jakość cięcia?

Ułamek milimetra robi ogromną różnicę. Grubość drutu oporowego decyduje o precyzji, prędkości i trwałości cięcia – cienki drut daje gładsze krawędzie, gruby wytrzymuje intensywną pracę. W tym poradniku dowiesz się, jak dobrać średnicę drutu do projektu, jakie są różnice między 0,6 mm a 1,2 mm i kiedy warto inwestować w grubszy wariant. Sprawdź, jak jeden parametr zmienia całą jakość pracy!

Dlaczego grubość drutu jest kluczowa?

Średnica drutu bezpośrednio wpływa na szybkość nagrzewania i stabilność temperatury. Cienki drut nagrzewa się szybko, ale też szybko traci ciepło przy kontakcie z materiałem. Gruby drut potrzebuje więcej czasu na osiągnięcie temperatury roboczej, ale utrzymuje ją stabilnie nawet przy intensywnym cięciu. Więcej o zasadach działania znajdziesz w publikacji – Czym jest drut oporowy?

Grubość wpływa również na wytrzymałość mechaniczną. Cienki drut pęka szybciej pod napięciem i przy przypadkowym zahaczeniu o twarde elementy. Gruby drut znosi większe obciążenia, ale wymaga mocniejszego zasilacza. Dostępny drut oporowy w różnych średnicach pozwala dopasować parametry do konkretnego zastosowania.

Cienki drut – precyzyjne detale i małe elementy

Drut 0,6-0,7 mm to wybór do precyzyjnych prac. Wąska linia cięcia minimalizuje stratę materiału i pozwala na tworzenie skomplikowanych kształtów. Idealny przy wycinaniu liter, detali modelarskich i elementów dekoracyjnych. Szybkie nagrzewanie to zaleta przy krótkich sesjach pracy – osiąga temperaturę roboczą w 2-3 sekundy.

Zalety cienkiego drutu:

- Precíziós – wąska linia cięcia pozwala na detale niemożliwe z grubszym drutem.

- Gładkie krawędzie – mniejsza powierzchnia kontaktu daje równomierniejsze topienie.

- Niskie zużycie energii – szybko się nagrzewa i potrzebuje mniej mocy.

- Mała strata materiału – minimalna szerokość przecięcia oszczędza surowiec.

Ograniczeniem jest wytrzymałość – cienki drut wymaga delikatnego traktowania i częstszej wymiany. Przy intensywnej pracy zawodowej żywotność może być problemem.

Legjobban értékelt termékek

Średni drut – uniwersalne zastosowanie

Drut 0,8-0,9 mm to złoty środek dla większości zastosowań. Wystarczająco precyzyjny do standardowych prac, wystarczająco wytrzymały do regularnej eksploatacji. Drut nichromowy NiCr80/20 w tej średnicy sprawdza się przy dociepleniach, cięciu płyt do 20 cm grubości i pracach budowlanych.

Typowe zastosowania średniego drutu:

- Docieplenia budynków – cięcie płyt EPS i XPS o standardowych wymiarach.

- Prace wykończeniowe – docinanie przy oknach, drzwiach, narożach.

- Produkcja opakowań – seryjne cięcie elementów o powtarzalnych wymiarach.

- Modelarstwo amatorskie – projekty wymagające balansu między precyzją a trwałością.

Czas nagrzewania to 3-4 sekundy przy zasilaczu 200W, co wystarcza do komfortowej pracy bez długiego oczekiwania. Żywotność wynosi 40-50 godzin intensywnej pracy przy odpowiedniej konserwacji.

Gruby drut – szybkie cięcie grubych płyt

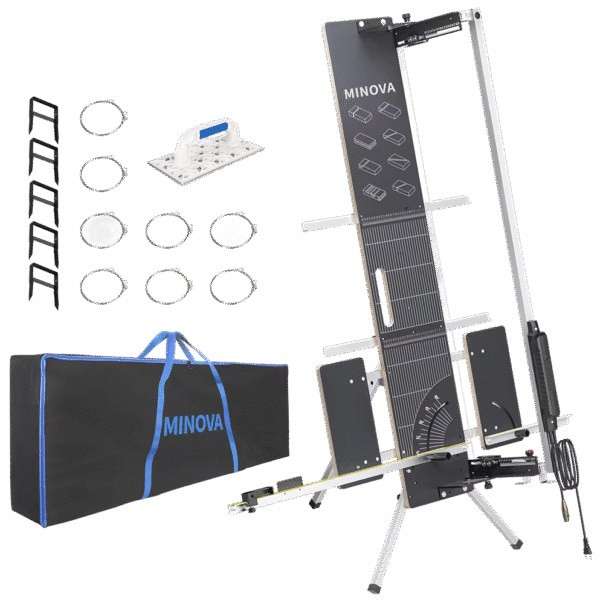

Drut 1,0-1,2mm to sprzęt dla profesjonalistów pracujących z grubymi formatami. Stabilność temperatury przy cięciu styroduru 30 cm i więcej to główna zaleta. Nie ugina się pod naciskiem twardego materiału, utrzymuje prostą linię nawet przy wolnym prowadzeniu. Przecinarka do cięcia styropianu Minova Pro 260W z mocnym zasilaczem i chłodzeniem powietrzem wykorzystuje pełny potencjał grubego drutu.

Żywotność to kolejny atut – gruby drut wytrzymuje 60-80 godzin pracy, prawie dwukrotnie więcej niż cienki. Przy intensywnej eksploatacji zawodowej różnica w częstotliwości wymiany przekłada się na oszczędności i mniej przestojów. Wymaga jednak zasilacza minimum 200W, optymalnie 260W dla pełnej wydajności.

Balans między mocą a precyzją

Im grubszy drut, tym więcej mocy potrzebuje zasilacz. Drut 0,6 mm wystarcza zasilacz 150W, drut 1,0 mm wymaga minimum 200W, a 1,2 mm optymalnie 260W. Zbyt słaby zasilacz nie nagrzeje grubego drutu do odpowiedniej temperatury, co prowadzi do rozrywania struktury zamiast topienia. Sprawdź szczegóły w artykule – Drut oporowy ze stali nierdzewnej.

Precyzja maleje wraz z grubością – szeroka linia cięcia to cena za stabilność i trwałość. Przy projektach wymagających dokładności milimetrowej gruby drut się nie sprawdzi. Wybór to kompromis między wydajnością a detalami.

Materiał drutu a jego grubość – co warto wiedzieć?

Drut nichromowy NiCr80/20 to standard w większości zastosowań – osiąga 400°C, utrzymuje stabilną temperaturę i jest odporny na utlenianie. Stal nierdzewna w tej samej grubości ma niższą oporność, więc potrzebuje mocniejszego zasilacza do osiągnięcia tej samej temperatury. Różnica wynosi około 20-30% więcej mocy przy stali.

Porównanie materiałów drutu:

- Nichrom NiCr80/20 – najlepszy stosunek temperatury do mocy, długa żywotność.

- Stal nierdzewna – tańsza, ale wymaga mocniejszego zasilacza i szybciej się zużywa.

- Kanthal – wysoka temperatura maksymalna, ale kruchy i droższy.

- Wolfram – ekstremalnie wytrzymały, ale tylko do specjalistycznych zastosowań przemysłowych.

Jak dobrać odpowiedni drut oporowy do projektu?

Zacznij od określenia grubości materiału i częstotliwości pracy. Do arkuszy do 10 cm wystarczy drut 0,6–0,8mm, do płyt 10–20 cm optymalnie 0,8–1,0mm, powyżej 20 cm niezbędny jest 1,0–1,2mm. Przy sporadycznej pracy domowej cieńszy drut wystarczy, przy codziennej eksploatacji zawodowej grubszy zwraca się mniejszą częstotliwością wymiany.

Sprawdź moc zasilacza – to kluczowe ograniczenie. Zasilacz 150W uciągnie maksymalnie drut 0,8mm, 200W do 1,0mm, 260W do 1,2mm. My w Pro–cut doradzamy przy wyborze drutu dopasowanego do posiadanego sprzętu – niepasujący drut obniża wydajność lub skraca żywotność urządzenia.

Typowe błędy przy wyborze grubości drutu

Wybór niewłaściwej grubości drutu to częsty problem, który prowadzi do frustracji i dodatkowych kosztów. Zbyt cienki drut przy intensywnej pracy pęka co kilka dni, zbyt gruby do słabego zasilacza nie osiąga odpowiedniej temperatury. Poznaj najczęstsze błędy, by ich uniknąć przy własnych projektach.

Najczęstsze błędy w doborze drutu:

- Oszczędzanie na grubości – tańszy cienki drut wymaga częstszej wymiany, co finalnie kosztuje więcej.

- Ignorowanie mocy zasilacza – gruby drut bez odpowiedniej mocy nie osiąga temperatury roboczej i rozrywa materiał.

- Brak dostosowania do materiału – twardy styrodur wymaga grubszego drutu niż miękki styropian.

- Zbyt duże napięcie – nadmierne napięcie skraca żywotność, szczególnie cienkiego drutu 0,6-0,7mm.

- Praca bez sprawdzania zużycia – zużyty drut miejscowo cieńszy nagrzewa się nierównomiernie i psuje jakość cięcia.

- Montaż przypadkowego drutu – użycie pierwszego dostępnego zamiast dopasowanego do projektu.

FAQ – najczęściej zadawane pytania o grubość drutu oporowego

Jak grubość drutu wpływa na precyzję cięcia?

Cieńszy drut daje precyzyjniejsze cięcie – linia cięcia 0,6 mm to dokładność wystarczająca do detali, podczas gdy drut 1,2 mm pozostawia szerszą szparę i większą stratę materiału.

Czy można używać drutu o różnej średnicy do jednego typu przecinarki?

Tak, ale musisz dostosować napięcie i sprawdzić moc zasilacza – grubszy drut potrzebuje mocniejszego zasilacza i innego napięcia niż cienki, by pracować efektywnie.

Jak grubość drutu wpływa na trwałość i odporność na przepalenie?

Grubszy drut jest znacznie trwalszy – drut 1,0 mm wytrzyma 60-80 godzin pracy, podczas gdy 0,6 mm maksymalnie 20-30 godzin przy intensywnej eksploatacji.

Czy grubszy drut wymaga mocniejszego zasilania?

Tak, drut 0,6mm wystarcza zasilacz 150W, drut 1,0 mm wymaga minimum 200W, a drut 1,2 mm optymalnie potrzebuje 260W do osiągnięcia pełnej temperatury roboczej.

Jak dobrać drut do rodzaju materiału?

Do miękkiego styropianu EPS wystarczy 0,6-0,8 mm, do twardego styroduru XPS lepiej 0,8–1,0mm, a do pianki poliuretanowej i grubych bloków niezbędny jest drut 1,0-1,2 mm.