Poradnik

Fizyka w procesie cięcia styropianu drutem oporowym

Jak to możliwe, że drut podłączony do prądu potrafi przeciąć styropian bez dotykania go z siłą? Cięcia styropianu drutem oporowym to proces, w którym energia elektryczna zamienia się w ciepło według prostych praw fizyki. Przekonaj się, jak prosta fizyka pozwala osiągnąć profesjonalne rezultaty!

Prawo Ohma w praktyce – jak fizyka umożliwia cięcie bez mechanicznego nacisku

Prawo Ohma w praktyce – jak fizyka umożliwia cięcie bez mechanicznego nacisku

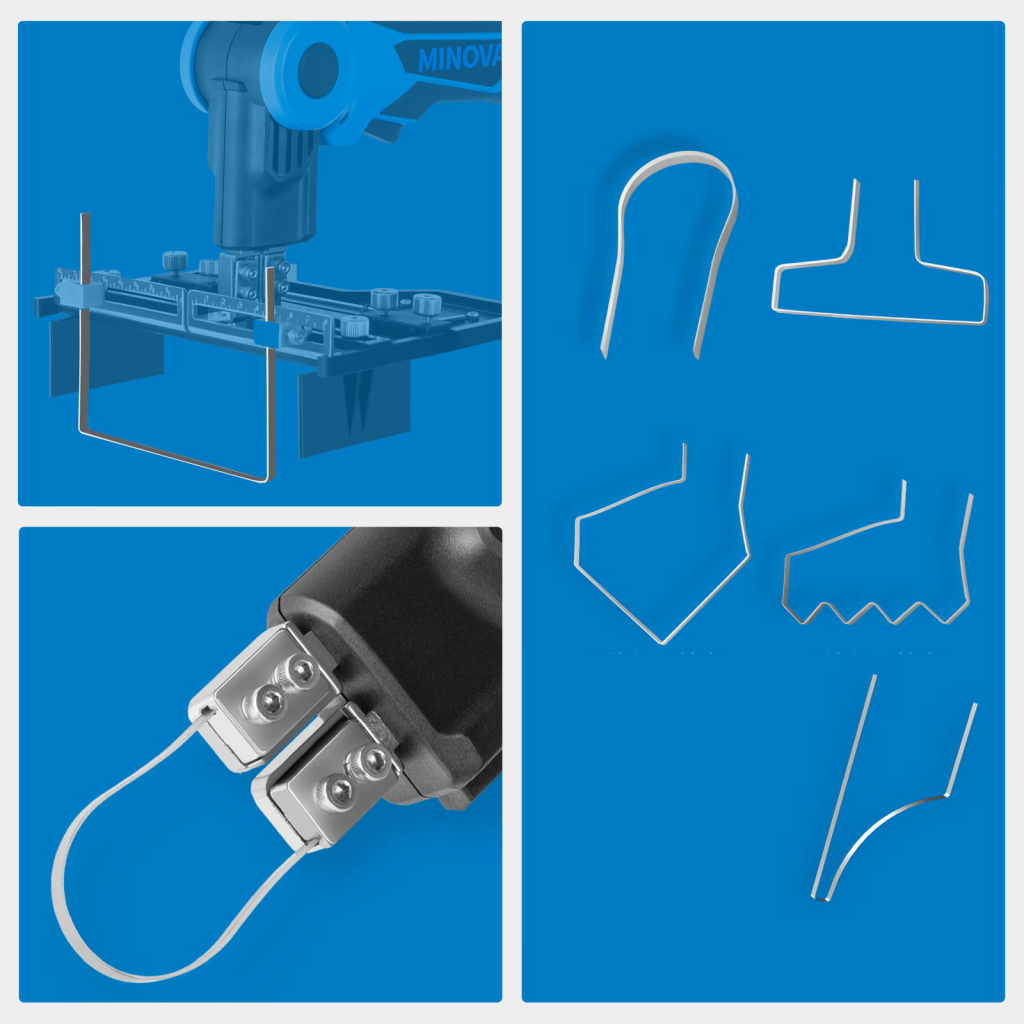

Podstawą działania przecinarki jest prawo Ohma – natężenie prądu zależy od napięcia i oporu przewodnika. Gdy podłączymy drut oporowy do zasilacza, przez drut płynie prąd, który napotyka opór. To powoduje wydzielanie ciepła, które topi styropian. Nie musimy wciskać drutu w materiał – ciepło samo wykonuje pracę.

Temperatura drutu zależy bezpośrednio od jego długości i grubości. Krótki drut ręczny nagrzewa się szybciej, ponieważ ma mniejszą rezystancję i wymaga mniej energii do osiągnięcia temperatury roboczej. Z kolei dłuższy drut stołowy potrzebuje mocniejszego zasilacza, aby utrzymać równomierną temperaturę na całej długości. Operator może dodatkowo kontrolować efekt cięcia poprzez prędkość prowadzenia drutu po styropianie – wolniejsze prowadzenie wymaga niższej temperatury, szybsze – wyższej.

W ofercie Pro-Cut znajdziesz urządzenia wykorzystujące tę zasadę do precyzyjnego cięcia bez nacisku mechanicznego.

Cięcie styropianu drutem oporowym – przekształcanie energii krok po kroku

Zasada działania opiera się na prostym łańcuchu przekształceń. Energia elektryczna z gniazdka trafia do zasilacza, następnie prąd przepływa przez drut oporowy, gdzie zamienia się w ciepło. Na koniec ciepło topi styropian w kontrolowany sposób. Sprawność całego układu wynosi około 60-70%, dlatego moc zasilacza musi być większa niż teoretycznie potrzebna.

Od elektronu do topniejącego styropianu –- pełny cykl energetyczny

Elektrony przepływające przez drut zderzają się z atomami niklu i chromu. Każde zderzenie przekazuje energię, którą odczuwamy jako wzrost temperatury. Im więcej elektronów przepływa i im więcej zderzeń następuje, tym więcej ciepła się wydziela.

Kluczowe etapy przekształcania energii:

- Gniazdko elektryczne – dostarcza energię 230V z sieci

- Zasilacz – przekształca parametry prądu do wartości roboczych

- Drut oporowy – zamienia energię elektryczną w ciepło

- Powierzchnia styropianu – odbiera ciepło i zaczyna się topić

- Otoczenie – pochłania nadmiar ciepła

Rezystancja drutu oporowego – jak ją obliczyć i dlaczego jest kluczowa?

Opór elektryczny drutu zależy od materiału, długości i grubości. Im dłuższy drut, tym większy opór. Im grubszy drut, tym mniejszy opór. Jeśli podwoimy długość drutu, opór się podwoi. Jeśli podwoimy grubość, opór spadnie czterokrotnie. Dlatego dłuższe przecinarki potrzebują mocniejszych zasilaczy.

Parametry elektryczne maszyn – moc, napięcie i natężenie w praktyce

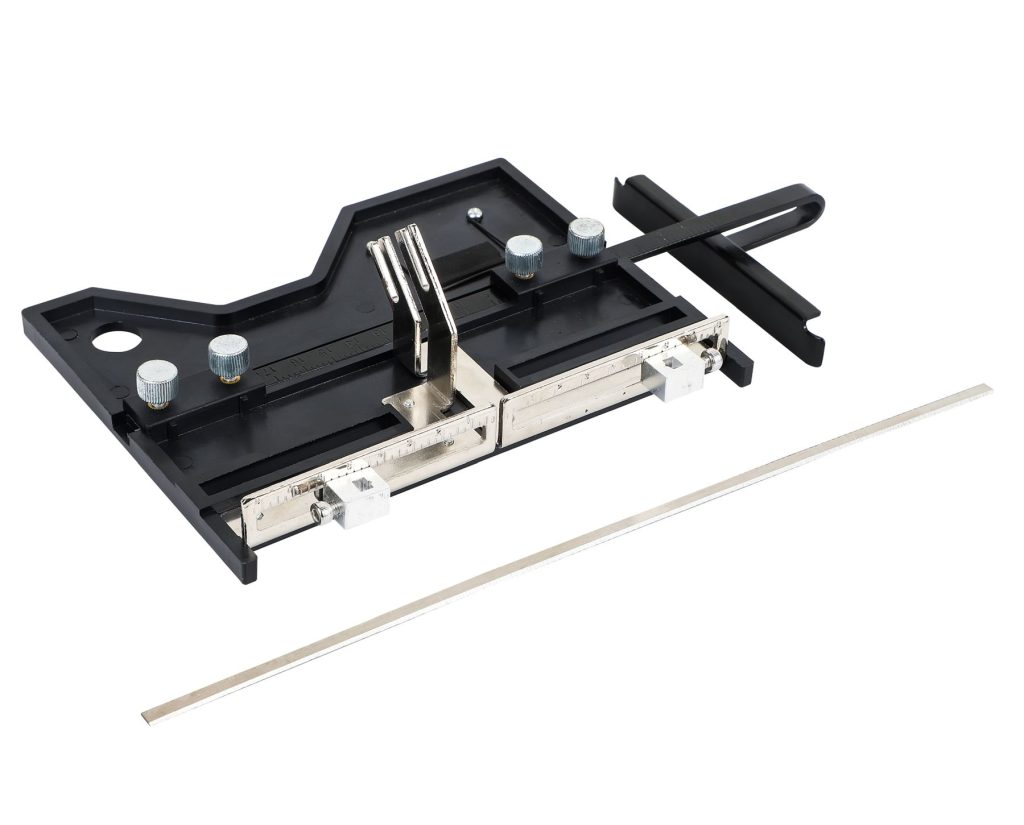

Przecinarka Minova Pro 260W oferowana w naszym sklepie wykorzystuje zasilacz 260W dla drutu 130 cm. Przecinarka Procut Base o długości 108 cm potrzebuje 200W. Moc określa szybkość nagrzewania, napięcie to standardowo 230V, a czas nagrzewania w profesjonalnych modelach to 3-5 sekund.

Jak parametry elektryczne wpływają na efektywność cięcia

Moc, napięcie i natężenie prądu w przecinarce do styropianu bezpośrednio decydują o szybkości nagrzewania drutu i jakości cięcia styropianu. Wyższa moc pozwala drutowi osiągnąć temperaturę roboczą w ciągu kilku sekund, co skraca czas pracy i zapewnia równomierne topienie materiału na całej długości cięcia. Standardowe napięcie 230V umożliwia uzyskanie wymaganej mocy przy niskim natężeniu, co ogranicza straty energii w przewodach i minimalizuje ryzyko przegrzania urządzenia. Natężenie prądu musi być dopasowane do rezystancji drutu – zbyt niskie spowalnia proces topienia, a zbyt wysokie może przegrzać drut, powodując deformacje styropianu lub skrócenie żywotności drutu. Dlatego optymalizacja parametrów elektrycznych jest kluczowa: pozwala uzyskać precyzyjne, gładkie cięcie i maksymalną trwałość sprzętu, a także dostosować proces do rodzaju i grubości ciętego materiału.

Zasilacz do cięcia styropianu – dobór mocy według fizycznych obliczeń

Moc zasilacza musi być dostosowana do długości i grubości drutu. Zbyt słaby zasilacz nie nagrzeje drutu do odpowiedniej temperatury. Zbyt mocny może przegrzać drut i skrócić jego żywotność. Zasilacz 260W został precyzyjnie dobrany do parametrów konkretnego modelu, gwarantując optymalne warunki pracy.

Drut oporowy 12V vs 230V – analiza energetyczna

Systemy niskonapięciowe 12V są bezpieczniejsze, ale wymagają znacznie większych natężeń prądu. Aby uzyskać 200W przy 12V, potrzebujemy natężenia prawie 17A. Przy 230V wystarczy niecałe 0,9A. Większe natężenie oznacza grubsze przewody i większe straty energetyczne. Dlatego systemy 230V są standardem w profesjonalnych urządzeniach.

Temperatura cięcia styropianu – równowaga między mocą a prędkością prowadzenia

Optymalna temperatura to wynik balansu między mocą zasilacza a prędkością prowadzenia. Wolne prowadzenie pozwala użyć niższej temperatury, szybkie wymaga wyższej. Regulacja temperatury pozwala dostosować moc do aktualnych potrzeb.

Wpływ temperatury na jakość:

- Za niska – drut nie topi materiału, tworząc szorstkie krawędzie

- Optymalna – materiał topi się równomiernie, krawędzie są gładkie

- Za wysoka – nadmierne topienie powoduje deformacje i nacieki

Różne rodzaje styropianu mają różne właściwości termiczne. Styropian EPS topi się w temperaturze niższej niż XPS, natomiast styropian grafitowy wymaga nieco wyższej temperatury, aby uzyskać równomierne cięcie.

Dobór drutu oporowego według wzorów fizycznych – praktyczny kalkulator

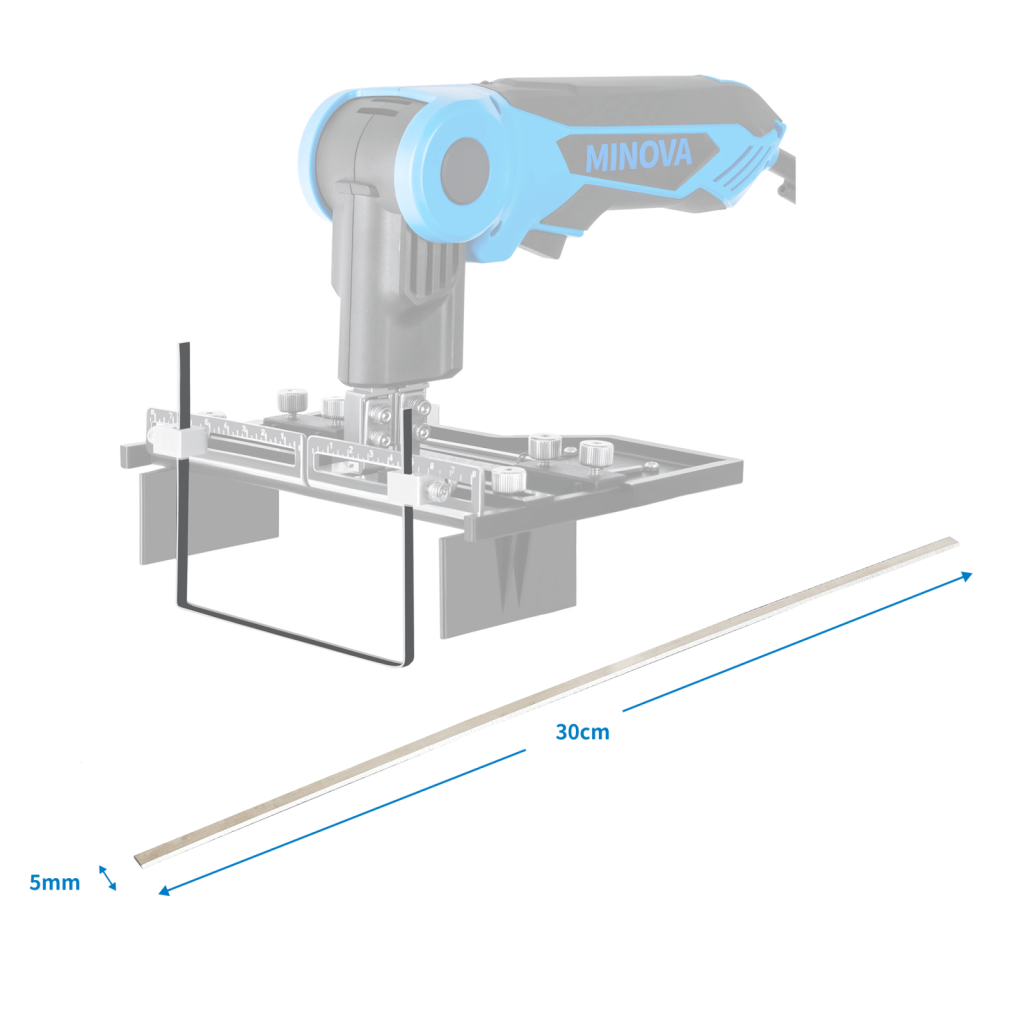

Właściwy drut NiCr80/20 dobieramy na podstawie mocy zasilacza. Dla 200W optymalny jest drut 0,5–0,6 mm. Zasilacz 260W obsługuje druty do 0,7–0,8 mm. Grubszy drut jest trwalszy, ale wymaga więcej mocy.

Drut NiCr jest używany ze względu na wysoką odporność na korozję i stabilną rezystancję w wysokiej temperaturze, co gwarantuje powtarzalność cięcia. Zbyt cienki drut nie osiągnie temperatury roboczej, natomiast zbyt gruby może przeciążyć zasilacz i skrócić jego żywotność. Dlatego wybór średnicy drutu powinien uwzględniać długość drutu i moc zasilacza. Początkujący operatorzy powinni zawsze dobierać drut zgodnie z tabelą producenta, aby uniknąć przegrzania lub nierównomiernego nagrzewania

Długość, grubość i rezystancja – jak to wszystko się łączy?

Długość drutu wpływa na opór – dłuższy drut ma większy opór. Grubość drutu wpływa odwrotnie – grubszy drut ma mniejszy opór. Rezystancja określa, ile ciepła się wydziela przy danym natężeniu prądu.

Praktyczne połączenia parametrów:

- Długi drut + gruby przekrój – wymaga bardzo mocnego zasilacza

- Długi drut + cienki przekrój – duży opór, średnia moc wystarczy

- Krótki drut + gruby przekrój – mały opór, słaby zasilacz wystarczy

- Krótki drut + cienki przekrój – najmniejsze wymagania energetyczne

Bezpieczeństwo elektryczne – zabezpieczenia w profesjonalnych urządzeniach

Profesjonalne przecinarki wyposażone są w bezpiecznik termiczny w zasilaczu, który automatycznie odcina prąd przy przegrzaniu. Izolacja przewodów i obudowy chroni użytkownika przed porażeniem prądem. Bezpieczeństwo pracy wymaga przestrzegania podstawowych zasad – przede wszystkim nie należy używać narzędzi w wilgotnych warunkach oraz regularnie sprawdzać ich stan przewodów.

FAQ – Najczęściej zadawane pytania dotyczące fizyki cięcia styropianu

Czym się różni drut oporowy od zwykłego drutu pod względem przewodności?

Drut oporowy ma znacznie większy opór elektryczny, co powoduje intensywne wydzielanie ciepła podczas przepływu prądu, zwykły drut prawie się nie nagrzewa.

Czy grubszy drut zawsze oznacza lepszą jakość cięcia?

Nie – grubszy drut jest bardziej trwały, ale wymaga większej mocy. Jakość cięcia zależy przede wszystkim od właściwego doboru mocy do długości i średnicy drutu.

Jakie napięcie jest najbezpieczniejsze do cięcia styropianu?

Napięcie 230V jest bezpieczne w urządzeniach wyposażonych w odpowiednie zabezpieczenia i izolację. Systemy 12V są bezpieczniejsze pod względem elektrycznym, jednak mniej efektywne energetycznie.

Dlaczego dłuższy drut wymaga mocniejszego zasilacza?

Dłuższy drut ma większą rezystancję oraz większe straty ciepła do otoczenia. Aby utrzymać temperaturę roboczą na całej długości, konieczne jest zastosowanie zasilacza o wyższej mocy.

Czy można regulować temperaturę drutu podczas pracy?

Tak, regulacja mocy pozwala dostosować temperaturę drutu do rodzaju styropianu i prędkości cięcia, co ma bezpośredni wpływ na jakość i estetykę krawędzi.