Czym ciąć styropian? Kompletny przewodnik narzędzi i metod cięcia

Wprowadzenie – dlaczego właściwe cięcie ma znaczenie

Cięcie styropianu to jedna z podstawowych czynności podczas prac termoizolacyjnych, która wymaga odpowiedniego podejścia i właściwych narzędzi. Choć styropian jest materiałem stosunkowo miękkim, nieprawidłowe cięcie prowadzi do kruszenia się płyt, powstawania nierównych krawędzi oraz znacznych strat materiału. Wybór odpowiedniej metody cięcia styropianu zależy od skali prac, grubości materiału, wymaganej precyzji oraz dostępnego budżetu. Nóż termiczny do styropianu, gilotyna do styropianu, drut oporowy do cięcia styropianu czy tradycyjne narzędzia ręczne – każde z tych rozwiązań ma swoje zastosowanie i specyficzne zalety. W tym wpisie dowiesz się czym ciąć styropian, przedstawimy równe metody oraz ich zalety i wady.

Tradycyjne metody cięcia styropianu – kiedy i jak stosować?

Nóż do styropianu – podstawowe narzędzie majsterkowicza

Specjalistyczny nóż do styropianu z długim ostrzem to najtańsze i najdostępniejsze rozwiązanie dla majsterkowiczów wykonujących sporadyczne prace z materiałami izolacyjnymi. Nóż o długości ostrza 20-40 cm pozwala na cięcie płyt o standardowej grubości, zapewniając względnie czyste cięcia przy odpowiedniej technice prowadzenia. Kluczową kwestią jest ostrość narzędzia – tępe ostrze powoduje rozrywanie struktury styropianu zamiast czystego przecięcia.

Technika cięcia nożem wymaga cierpliwości i precyzji. Cięcie powinno odbywać się jednym płynnym ruchem bez szarpnięć, co minimalizuje ryzyko pokruszenia materiału. Przed rozpoczęciem cięcia należy wyraźnie oznaczyć linię cięcia ołówkiem lub markerem, co pomoże w utrzymaniu prostej linii. Przy grubszych płytach powyżej 15 cm zaleca się cięcie w dwóch etapach – z obu stron płyty.

Zalety noża do styropianu obejmują niski koszt, łatwą dostępność oraz możliwość wymiany ostrza. Wadą jest ograniczona wydajność przy większych projektach oraz konieczność regularnego ostrzenia narzędzia. Dla domowych prac remontowych i niewielkich projektów nóż pozostaje praktycznym wyborem, szczególnie przy budżetach w okolicach 50 zł.

Piła ręczna – rozwiązanie awaryjne przy grubych płytach

Piła ręczna z drobnymi zębami może służyć jako narzędzie awaryjne do cięcia styropianu, szczególnie przy grubych blokach materiału. Najlepsze rezultaty dają piły o uzębieniu 12-15 zębów na cal, które minimalizują agresywność cięcia. Kluczowe jest delikatne prowadzenie piły bez nadmiernego nacisku, który może prowadzić do rozrywania materiału.

Wadą cięcia piłą jest znaczna ilość powstających odpadów w postaci drobnych kulek styropianowych, które trudno usunąć z miejsca pracy. Metoda ta sprawdza się jedynie w sytuacjach awaryjnych, gdy nie mamy dostępu do lepszych narzędzi.

Bezpieczeństwo pracy z piłą wymaga szczególnej uwagi – luźne fragmenty styropianu mogą powodować śliskie podłoże, zwiększając ryzyko upadku. Warto rozważyć regularne odkurzanie miejsca pracy.

Nóż termiczny do styropianu – precyzja i mobilność

Jak działa nóż termiczny i gdzie się sprawdza

Nóż termiczny do styropianu wykorzystuje wysoką temperaturę (350-450°C) do topienia materiału zamiast mechanicznego przecinania, co zapewnia idealnie gładkie krawędzie bez odprysków. Elektryczny element grzewczy nagrzewa ostrze noża, które topi styropian podczas prowadzenia, tworząc charakterystyczną „skórkę” na powierzchni cięcia. Ta metoda eliminuje praktycznie wszelkie odpady oraz umożliwia precyzyjne cięcie nawet skomplikowanych kształtów.

Czas nagrzewania noża termicznego wynosi zazwyczaj 3-5 minut, po czym urządzenie jest gotowe do pracy. Kontrolka LED lub inne wskazania informują o osiągnięciu właściwej temperatury pracy. Regulacja temperatury pozwala na dostosowanie parametrów do grubości i rodzaju ciętego materiału. Lepsze modele posiadają wymienne ostrza o różnych kształtach, umożliwiające tworzenie profili czy bonów.

Nóż termiczny sprawdza się idealnie przy cięciu płyt styropianowych o grubości do 20 cm, wykonywaniu cięć ukośnych, łuków oraz skomplikowanych kształtów przy obróbce ościeży okien i drzwi. Mobilność urządzenia czyni je idealnym do pracy na rusztowaniach oraz w trudno dostępnych miejscach, gdzie stacjonarne przecinarki nie mogą być zastosowane.

Wybór noża termicznego – na co zwrócić uwagę?

Długość ostrza to kluczowy parametr – musi być większa niż grubość ciętego styropianu dla zapewnienia równomiernego cięcia przez całą grubość materiału. Standardowe ostrza 20-25 cm pokrywają większość zastosowań, ale dla specjalnych zadań dostępne są ostrza do 40 cm długości. Wymienne końcówki różnych kształtów znacznie poszerzają możliwości urządzenia.

Moc noża termicznego powinna wynosić minimum 150W dla zapewnienia stabilnej temperatury pracy. Modele o mocach 200-250W oferują lepszą wydajność oraz szybsze odzyskiwanie temperatury po dłuższych cięciach. Regulacja temperatury, chociaż nie zawsze konieczna, pozwala na optymalizację parametrów pracy i wydłużenie żywotności elementów grzewczych.

- Podstawowe noże termiczne do cięcia styropianu (najczęściej zestaw 1–2 ostrza, mniejsza moc, prosta regulacja): 200–400zł.

- Noże termiczne średniej klasy (większa moc, kilka końcówek, regulacja temperatury): 400–1,000zł.

- Profesjonalne noże termiczne do styropianu (pełen pakiet ostrzy, duża moc, zaawansowana regulacja, akcesoria): 1,000–1,500zł i więcej.

Drut oporowy do cięcia styropianu – technologia profesjonalna

Zasada działania przecinarek z drutem oporowym

Drut oporowy do cięcia styropianu to cienki przewód z materiału oporowego (kanthal, nichrom), przez który przepływa prąd elektryczny, powodując nagrzanie drutu do temperatury 300-400°C. Drut naprężony między dwoma punktami działa jak gorące ostrze, topąc styropian podczas przeciągania materiału lub prowadzenia drutu. Metoda ta zapewnia precyzyjne cięcia z idealnie gładkimi krawędziami bez jakichkolwiek odprysków.

Transformator zasilający dostarcza odpowiednie napięcie (zazwyczaj 24-40V) przy dużym natężeniu prądu, co pozwala na szybkie nagrzanie drutu do temperatury roboczej. Regulacja mocy transformatora umożliwia dostosowanie temperatury drutu do rodzaju i grubości ciętego materiału. Czas nagrzewania wynosi zazwyczaj 10-30 sekund, po czym urządzenie jest gotowe do pracy.

Druty oporowe mają różne średnice – od 0,3 mm dla precyzyjnych prac do 1,0 mm dla ciężkich zastosowań przemysłowych. Średnica drutu wpływa na prędkość cięcia oraz żywotność – cieńsze druty pozwalają na precyzyjniejsze cięcia, ale są bardziej podatne na przepalenie. Długość drutu może wynosić od kilkudziesięciu centymetrów w nożach ręcznych do kilku metrów w dużych przecinarkach.

Rodzaje urządzeń z drutem oporowym

Ręczne przecinarki z drutem oporowym

to kompaktowe urządzenia przypominające ramkę do piłowania, w której zamiast piły naprężony jest drut oporowy. Urządzenia te kosztują 200-500 zł i sprawdzają się idealnie przy precyzyjnych pracach wymagających mobilności. Długość cięcia ogranicza się do rozmiaru ramki (zazwyczaj 30-60 cm).

Gilotyny do styropianu z drutem oporowym

to półstacjonarne urządzenia umożliwiające cięcie płyt o wymiarach do 130×30 cm. Niezastąpiona do szybkiego i prostego cięcia dużych ilości płyt styropianowych.

- Podstawowe gilotyny (500 – 800 zł): Przeznaczone dla mniejszych ekip i do prac przy domach jednorodzinnych. Mają prostszą konstrukcję i podstawową moc, wystarczającą do standardowych zastosowań.

- Gilotyny klasy średniej (800 – 1700 zł): To już sprzęt dla firm, które regularnie wykonują prace elewacyjne. Posiadają solidniejszą ramę, większą moc i lepsze prowadnice, co przekłada się na wyższą precyzję i kulturę pracy.

- Profesjonalne gilotyny (powyżej 1700 zł): Narzędzia dla zawodowców, dla których liczy się wydajność i niezawodność. Mają bardzo sztywną konstrukcję, dużą moc (często z chłodzonym zasilaczem) i są przystosowane do pracy ciągłej w każdych warunkach.

Przecinarki CNC z drutem oporowym

Przecinarki do styropianu to zaawansowane maszyny umożliwiające automatyczne wycinanie skomplikowanych kształtów według zaprogramowanych wzorów. Ceny rozpoczynają się od 5000 zł, ale precyzja i wydajność tych urządzeń pozwalają na profesjonalne zastosowania przemysłowe. Możliwość cięcia 3D oraz tworzenia skomplikowanych profili czyni je nieocenionymi w produkcji elementów architektonicznych.

Konserwacja i eksploatacja drutu oporowego

Drut oporowy to element zużywalny, którego żywotność zależy od intensywności użytkowania oraz właściwej obsługi. Przepalenie drutu następuje zazwyczaj po kilku godzinach intensywnej pracy lub w przypadku przeciążenia termicznego. Objawy zbliżającego się przepalenia to nierównomierne nagrzewanie, miejscowe przebarwienia drutu oraz pogorszona jakość cięć.

Wymiana drutu oporowego powinna być przeprowadzana przy całkowicie wyłączonym i ostygłym urządzeniu. Nowy drut musi być odpowiednio naprężony – zbyt słabe napięcie powoduje falowanie linii cięcia, podczas gdy nadmierne napięcie zwiększa ryzyko pęknięcia. Większość urządzeń posiada systemy regulacji napięcia umożliwiające optymalne naprężenie drutu.

Czyszczenie drutu i urządzenia powinno być przeprowadzane regularnie dla utrzymania optymalnych parametrów pracy. Pozostałości stopionego styropianu na drucie mogą wpływać na równomierność nagrzewania oraz jakość cięć. Sprężone powietrze lub miękka szczotka to najlepsze metody usuwania zanieczyszczeń.

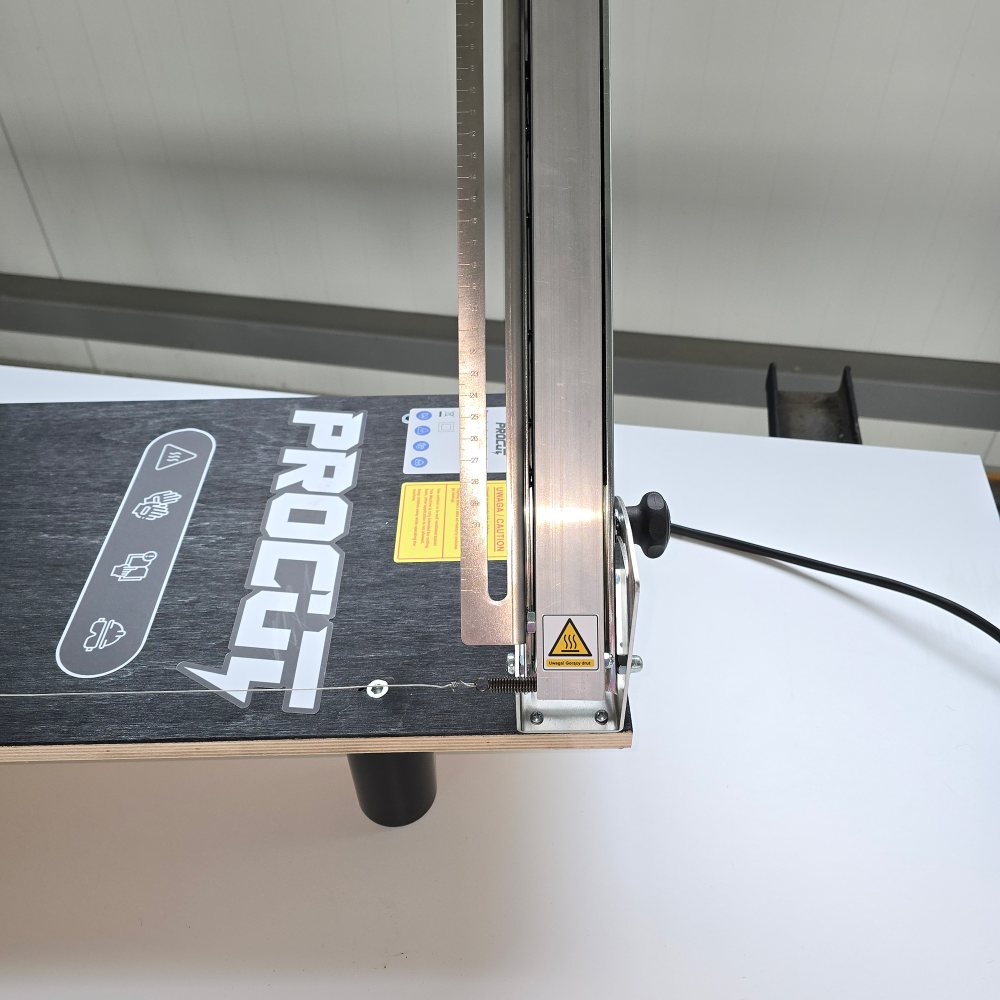

Gilotyny i przecinarki stacjonarne – wydajność dla profesjonalistów

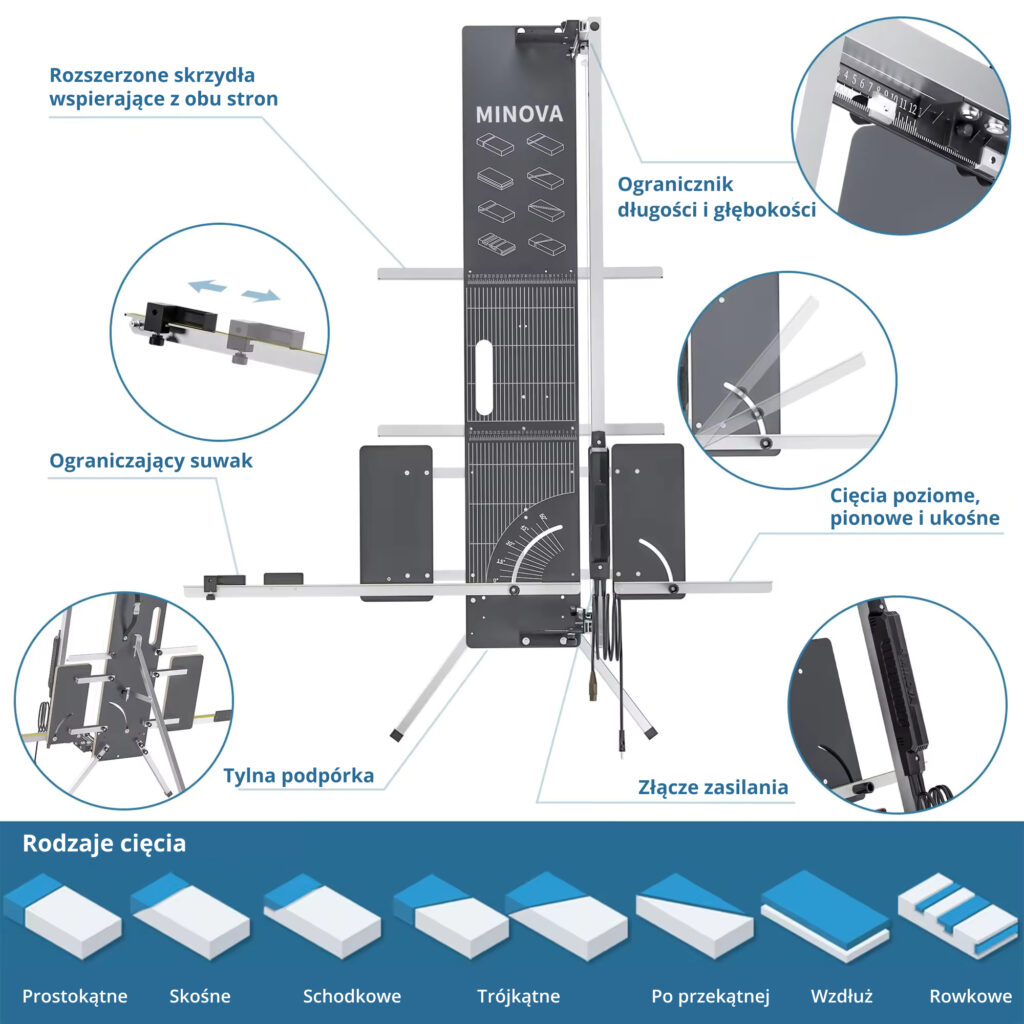

Konstrukcja i możliwości gilotyn do styropianu

Gilotyna do styropianu to stacjonarne urządzenie składające się z solidnej ramy, blatu roboczego, systemu prowadzenia materiału oraz mechanizmu tnącego z drutem oporowym. Spawana konstrukcja aluminiowa lub stalowa zapewnia stabilność i precyzję przez lata intensywnej eksploatacji. Wymiary robocze najczęściej wynoszą 105-130 cm długości przy 25-35 cm wysokości cięcia, co pokrywa większość zastosowań budowlanych.

Zaawansowane gilotyny oferują multiple możliwości cięcia – proste, ukośne (0-90°), schodkowe do obróbki ościeży oraz fazowanie krawędzi. Precyzyjne prowadnice z łożyskami zapewniają płynny ruch ramienia tnącego oraz powtarzalność cięć. Regulatory i ograniczniki pozwalają na seryjne wykonywanie identycznych elementów bez konieczności każdorazowego pomiaru.

Moc transformatorów w gilotynach waha się od 150W w modelach podstawowych do 260W w urządzeniach klasy premium. Większa moc oznacza szybsze nagrzewanie, wyższą temperaturę pracy oraz możliwość cięcia twardszych materiałów jak styrodur XPS czy pianki PUR. Chłodzenie powietrzem w mocniejszych modelach zapewnia stabilną pracę nawet podczas intensywnej eksploatacji.

Ergonomia i wyposażenie dodatkowe

Prawidłowa wysokość robocza gilotyny powinna być dostosowana do wzrostu operatora – blat roboczy na poziomie 85-90 cm od podłogi zapewnia ergonomiczne warunki pracy. Regulowane nogi lub systemy podnoszące umożliwiają dostosowanie wysokości oraz wyrównanie urządzenia na nierównym podłożu. Możliwość składania urządzenia ułatwia transport i przechowywanie.

Dodatkowe wyposażenie obejmuje boczne wsporniki podtrzymujące duże płyty podczas cięcia, dodatkowe blaty robocze poszerzające możliwości urządzenia oraz systemy mocowania do rusztowań umożliwiające pracę na wysokości. Wytrzymałe torby transportowe chronią urządzenie podczas przewozu między placami budowy.

Systemy bezpieczeństwa w profesjonalnych gilotynach obejmują podwójne zabezpieczenia przeciwprzeciążeniowe, automatyczne wyłączniki czasowe oraz obudowy chroniące przed przypadkowym kontaktem z gorącym drutem. Klasa ochrony IP44 zapewnia bezpieczną pracę w warunkach budowlanych z możliwością narażenia na wilgoć.

Koszty eksploatacji i opłacalność

Analiza kosztów eksploatacji gilotyny obejmuje zużycie energii elektrycznej, wymianę drutów oporowych oraz koszty serwisu. Urządzenie 200W zużywa około 0,2 kWh na godzinę pracy, co przy cenie prądu 1,15 zł/kWh oznacza koszt energetyczny 0,23 zł/h. Przy średnim czasie pracy 4 godziny dziennie roczny koszt energii wynosi około 200 zł.

Drut oporowy wymaga wymiany co 10-20 godzin intensywnej pracy, w zależności od rodzaju ciętego materiału i parametrów pracy. Koszt drutu wynosi 10-30 zł za wymianę. Właściwa obsługa i konserwacja może znacząco wydłużyć żywotność drutu.

Zwrot z inwestycji w profesjonalną gilotynę następuje zazwyczaj po 6-12 miesiącach intensywnego użytkowania przez zwiększoną wydajność pracy i ograniczenie strat materiału. Dla firm wykonawczych realizujących projekty elewacyjne różnica w produktywności między narzędziami ręcznymi a gilotynami może wynosić 300-500% na korzyść urządzeń stacjonarnych.

Porównanie metod – która najlepiej sprawdzi się u Ciebie?

Koszty zakupu i użytkowania

| Metoda cięcia | Koszt zakupu | Koszt eksploatacji rocznej | Zastosowanie |

|---|---|---|---|

| Nóż do styropianu | 20-50 zł | 20-30 zł (ostrza) | Sporadyczne prace domowe |

| Nóż termiczny | 300-1500 zł | 50-150 zł (energia, ostrza) | Precyzyjne prace, mobilność |

| Przecinarka ręczna z drutem | 200-500 zł | 100-200 zł (drut, energia) | Średnia skala prac |

| Gilotyna stacjonarna | 800-3500 zł | 100-600 zł (drut, energia, serwis) | Profesjonalne zastosowania |

| Przecinarka CNC | 5000+ zł | 1000+ zł (serwis, materiały) | Produkcja przemysłowa |

Jakość i precyzja cięcia

Jakość cięcia jest kluczowym czynnikiem wpływającym na końcowy efekt prac termoizolacyjnych. Nóż tradycyjny może dawać zadowalające rezultaty przy cienkich płytach, ale przy grubszych materiałach trudno jest utrzymać prostą linię cięcia. Pylenie i kruszenie się materiału to dodatkowe problemy tej metody.

Nóż termiczny zapewnia znacznie lepszą jakość cięć dzięki topnieniu materiału zamiast mechanicznego przecinania. Gładkie krawędzie bez zadziorów nie wymagają dodatkowej obróbki, co oszczędza czas i materiał. Możliwość cięcia łuków i skomplikowanych kształtów jest dodatkową zaletą tej metody.

Drut oporowy oferuje najwyższą precyzję cięć ze wszystkich dostępnych metod. Idealnie gładkie krawędzie, brak odpadów oraz możliwość powtarzalnego wykonywania identycznych elementów czynią tę metodę preferowaną przez profesjonalistów. Ograniczeniem może być wielkość urządzenia oraz konieczność zasilania elektrycznego.

Wydajność pracy i oszczędność czasu

Porównanie wydajności różnych metod pokazuje znaczące różnice w czasie potrzebnym na wykonanie tych samych prac. Cięcie 10 m² płyt styropianowych nożem tradycyjnym może zająć 2-3 godziny przy zachowaniu odpowiedniej precyzji. Ten sam obszar można przeciąć nożem termicznym w ciągu 1-1,5 godziny przy znacznie lepszej jakości cięć.

Gilotyna stacjonarna pozwala na przecięcie tego samego materiału w ciągu 30-45 minut, włączając czas na przygotowanie i ustawienie urządzenia. Dodatkowo możliwość seryjnego wykonywania identycznych elementów znacznie przyspiesza prace przy większych projektach. Oszczędność czasu przekłada się bezpośrednio na opłacalność szczególnie w pracy komercyjnej.

Mobilność różnych rozwiązań również wpływa na wydajność pracy. Nóż termiczny można zabrać na rusztowanie, umożliwiając cięcie materiału bezpośrednio w miejscu montażu. Gilotyny stacjonarne wymagają przygotowania dedykowanego stanowiska pracy, ale oferują najwyższą precyzję i wydajność przy dużych ilościach materiału (profesjonalne modele dają możliwość mocowania do rusztowania, co jeszcze bardziej przyśpiesza prace).

Cięcie materiałów specjalnych – XPS, PIR i dekoracje

Jak ciąć styrodur XPS

Styrodur XPS charakteryzuje się znacznie większą twardością i gęstością niż tradycyjny styropian EPS, co wymaga dostosowania metody cięcia. Mechaniczne narzędzia jak noże tradycyjne są praktycznie nieskuteczne przy grubszych płytach styroduru, powodując pękanie i rozłamywanie materiału. Struktura zamkniętokomórkowa XPS wymaga większej energii do przecięcia niż porowata struktura EPS.

Nóż termiczny musi osiągać wyższą temperaturę (400-450°C) dla efektywnego cięcia styroduru. Wolniejsze prowadzenie narzędzia pozwala na dokładne stopienie materiału i uzyskanie gładkich krawędzi. Niektóre noże termiczne posiadają specjalne tryby pracy dostosowane do materiałów o większej gęstości.

Gilotyny z drutem oporowym sprawdzają się najlepiej przy cięciu styroduru, pod warunkiem odpowiedniej mocy transformatora (minimum 200W). Temperatura drutu 350-400°C zapewnia płynne cięcie nawet najtwardszych odmian XPS. Ważne jest odpowiednie napięcie drutu – styrodur wymaga większej siły, co może prowadzić do częstszego przepalania drutów przy niewłaściwej regulacji.

Materiały specjalne – pianki PUR, PIR, kompozyty

Nowoczesne materiały izolacyjne jak pianki poliuretanowe (PUR) czy poliizocyjanurowe (PIR) wymagają specjalnego podejścia ze względu na ich właściwości chemiczne i termiczne. Wyższa temperatura topnienia tych materiałów wymaga mocniejszych urządzeń termicznych. Niektóre kompozyty mogą wydzielać szkodliwe opary podczas cięcia termicznego, co wymaga szczególnej uwagi na wentylację.

Materiały warstwowe z powłokami aluminiowymi lub innymi metalami wymagają hybrydowego podejścia – termiczne cięcie warstwy izolacyjnej połączone z mechanicznym przecięciem powłoki. Specjalne ostrza i druty oporowe dostosowane do takich zastosowań są dostępne u wyspecjalizowanych dostawców.

Wełna mineralna i szklana mimo że technicznie możliwa do cięcia termicznego, w praktyce lepiej sprawdzają się ostre noże mechaniczne ze względu na włóknistą strukturę materiału. Mieszane systemy izolacyjne mogą wymagać kombinacji różnych metod cięcia w zależności od składu warstw.

Cięcie elementów dekoracyjnych i profili

Elementy architektoniczne z styropianu jak gzymsy, pilastry czy rozety wymagają szczególnej precyzji cięcia oraz możliwości tworzenia skomplikowanych profili. Noże termiczne z wymiennymi ostrzami różnych kształtów umożliwiają tworzenie charakterystycznych profili bez konieczności dodatkowej obróbki.

Boniarki termiczne to specjalne narzędzia służące do tworzenia rowków i wzorów na powierzchni styropianu. Regulowana głębokość cięcia oraz różne szerokości rowków pozwalają na tworzenie efektów dekoracyjnych na elewacjach. Temperatura pracy 300-350°C zapewnia czyste rowki bez mechanicznego uszkadzania struktury materiału.

Przecinarki CNC z drutem oporowym oferują największe możliwości przy tworzeniu skomplikowanych elementów dekoracyjnych. Programowanie ścieżek cięcia umożliwia powtarzalne wykonywanie identycznych elementów z precyzją do ułamka milimetra. Możliwość cięcia 3D oraz tworzenia podkładów znacznie poszerza zastosowania tych urządzeń.

Podsumowanie – jak dobrać najlepszą metodę cięcia styropianu?

Wybór odpowiedniej metody cięcia styropianu zależy od wielu czynników – skali prac, wymaganej precyzji, rodzaju materiału, dostępnego budżetu oraz warunków pracy. Dla sporadycznych prac domowych wystarczy dobrej jakości nóż do styropianu, który przy odpowiedniej technice zapewni zadowalające rezultaty przy minimalnych kosztach.

Majsterkowicze i małe firmy wykonawcze powinni rozważyć inwestycję w nóż termiczny, który znacznie poprawia jakość cięć przy umiarkowanych kosztach zakupu i eksploatacji. Mobilność tego rozwiązania czyni je idealnym do pracy na rusztowaniach oraz w trudno dostępnych miejscach.

Profesjonaliści wykonujący prace na większą skalę powinni inwestować w gilotyny z drutem oporowym, które oferują najlepszą kombinację precyzji, wydajności i długoterminowej opłacalności. Różnica w produktywności między narzędziami ręcznymi a profesjonalnymi urządzeniami może wynosić nawet 500%, co szybko rekompensuje wyższe koszty inwestycyjne.

Profesjonalne narzędzia do cięcia styropianu, noże termiczne, gilotyny oraz kompletne wyposażenie znajdziesz w ofercie pro-cut.pl, gdzie pomożemy dobrać idealne rozwiązanie dostosowane do Twoich potrzeb i budżetu.

Przeczytaj również:

- Jak konserwować gilotynę do styropianu, by działała bezawaryjnie przez lata?

- Jak wybrać najlepszą przecinarkę do styropianu? Kompletny poradnik dla fachowca

- Czy moc przecinarki do styropianu i styroduru ma znaczenie?

- Cięcie styropianu na budowie – jak zorganizować stanowisko pracy?

- Gilotyna do styropianu – rodzaje i zastosowania

- Rodzaje styropianu a wybór metody cięcia – co musisz wiedzieć?

- Zasada działania przecinarki do styropianu